¿Su mascarilla quirúrgica es de buena calidad?

Uvaldo Porras Thames es un estudiante de licenciatura de la Escuela de Ingeniería Mecánica (EIM), de la Universidad de Costa Rica (UCR), quien decidió poner en práctica su talento para generar una herramienta capaz de analizar la calidad de las mascarillas quirúrgicas de uso comercial en nuestro país.

El aporte de Porras se dio en un momento de gran necesidad, que presentaba el Laboratorio de Análisis y Asesoría Farmacéutica (Layafa), ente adscrito al Instituto de Investigaciones Farmacéuticas (Inifar), de la Facultad de Farmacia.

De acuerdo con la Dra. Jeimy Blanco Barrantes, coordinadora del Layafa, este Laboratorio ha liderado por más de 50 años el análisis de control de la calidad de los medicamentos que se comercializan con un registro sanitario. Además, se ha detectado la importancia de incorporar otros productos de interés sanitario, como el equipo y el material biomédico. Las mascarillas son uno de estos.

“Desde hace algunos años, hemos realizado ensayos con los condones, agujas, jeringas, gasas y ya habíamos observado la necesidad de explorar materiales como guantes, mascarillas, toallas sanitarias, tampones y pañales. Con la pandemia del COVID-19, se comprobó que es necesario verificar la calidad de las mascarillas, pero el costo internacional del equipo requerido es de casi USD 30 000, y muchos de estos recursos fueron adquiridos por los países más poderosos”, relató la Dra. Blanco.

Al revisar si la UCR poseía los recursos para construir este equipo, se dieron cuenta de que sí existen los conocimientos requeridos. Así fue como entraron en contacto con la EIM, y Uvaldo Porras —al conocer el caso— decidió que podía trabajar en el desarrollo de las piezas y transformar tal iniciativa en su proyecto de tesis de graduación.

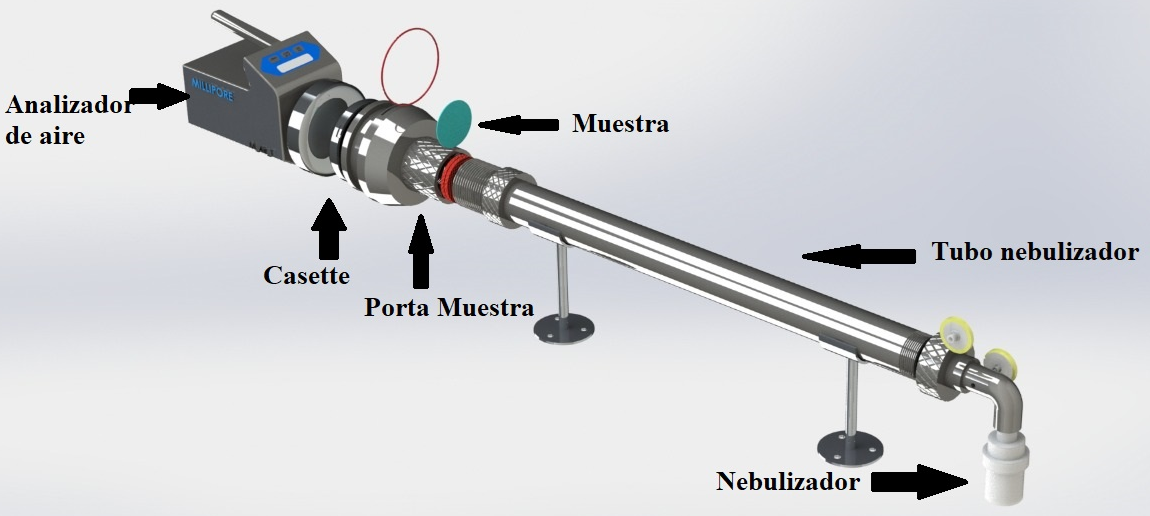

Su objetivo era diseñar y construir varias partes faltantes (pues otras las tenía el Layafa), para que el instrumento con el cual se analizan las mascarillas logre el cometido de aplicar la prueba de Eficacia de Filtración Bacteriana (BFE). Este ensayo mide la cantidad de partículas que atraviesan la mascarilla e indica el porcentaje de eficacia de filtración.

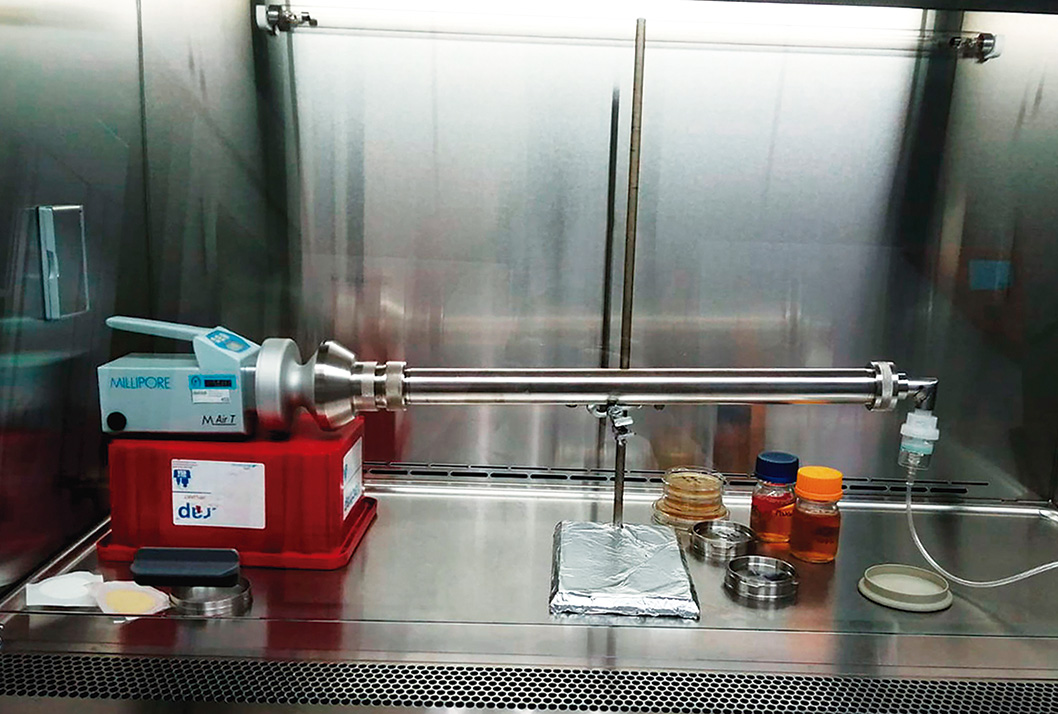

“Desde el Layafa se contactaron con la EIM para ver la posibilidad de que se pudiera elaborar un sistema que conectara dos equipos diferentes. Dicho sistema tenía que ser completamente metálico y aséptico. Por eso, trabajamos con acero inoxidable, porque es un material que tiene un buen comportamiento en el sistema de autoclave que se utiliza para esterilizar y, a la vez, no deja que se adhiera ningún microorganismo o molécula”, detalló Porras.

Ingenioso ensamblaje

A Uvaldo se le proporcionaron las especificaciones en relación con el tipo de material y dimensiones del equipo. De igual forma, él visitó en varias ocasiones el Layafa y el Inifar para conocer de primera mano lo que se requería. Después de realizar algunas mediciones, regresó con la idea de generar el diseño de un dispositivo que conectara un muestreador de aire de uso común con un nebulizador.

Uno de los principales requisitos citados por los expertos en farmacia era que los equipos conectados siguieran funcionando para lo que fueron hechos originalmente, pero que al mismo tiempo funcionaran de manera adecuada para realizar las pruebas a las mascarillas.

“En el Taller de Ingeniería Mecánica se procedió con el diseño y con la construcción del aparato, que finalmente pudimos ensamblar en el Layafa, y se hicieron las pruebas preliminares para la validación. Vimos que el aparato funcionó de forma adecuada y que los resultados obtenidos eran realmente representativos de la calidad del producto”, indicó Blanco.

La Dra. Arlene Loría Gutiérrez, también del Layafa, agregó que el equipo consta de tres partes importantes: el nebulizador (que hace flotar las partículas bacterianas), una cámara por donde viajan esas partículas y una bomba de vacío acoplada a un receptor de las partículas bacterianas, donde se les captura.

Con el panorama claro, el estudiante de Ingeniería Mecánica procedió a generar el diseño de un dispositivo que, además, no fuese invasivo y cuya propuesta se basó en el uso de barras de acero inoxidable.

“Hice una serie de acoples, los cuales van enroscados y son desarmables para que puedan ser desinfectados, guardados y reutilizables. Todo el diseño tenía que cumplir con la norma UNE-EN 14 683 para mascarillas quirúrgicas. Basándome en toda esta información, realicé el diseño primero con bocetos y, posteriormente, los reproduje en SolidWorks, un programa de diseño y modelado 3D. Seguidamente, procedimos a generar los planos”, recordó Porras.

Grandes resultados

Además de los acoples, el universitario también elaboró unas placas de Petri, ya que en la Facultad de Farmacia requerían estos materiales elaborados con acero inoxidable para reemplazar las placas plásticas, porque la casa matriz ya no las estaba produciendo.

“Procedimos a transformar las placas plásticas y desechables en placas de acero inoxidable, que pueden ser reutilizadas las veces que quieran, siempre y cuando se esterilicen”, apuntó Porras.

Las placas de Petri contienen un medio de cultivo, el cual permite el crecimiento de microorganismos para el estudio en los laboratorios. En este caso se utilizan las bacterias Staphylococcus aureus para que tengan contacto con la mascarilla.

Luego, se hace un recuento para ver cuántas colonias de bacterias lograron atravesar el material de la mascarilla y, por diferencia, se conoce cuántas quedaron retenidas en esta.

“Siempre se mantuvo presente el objetivo de que el sistema fuera económico, en comparación con el equipo original descrito por la norma, y lo logramos. La ventaja es que cualquier laboratorio nacional podrá reproducirlo si cuenta con un muestreador de aire, un nebulizador y los acoples construidos”, mencionó Porras.

El Dr. Gabriel Monge Gapper, profesor e investigador de la EIM y quien formó parte del equipo de profesionales que guio la labor de Uvaldo, afirmó que este trabajo se puede calificar como una prueba normalizada; es decir, que los equipos que se usaron, los materiales, cómo se fabricaron las piezas y toda la información relacionada quedaron registrados y disponibles para consultas.

El estudiante recibió también la asesoría de Eduardo Rojas Rodríguez, técnico del Taller de Ingeniería Mecánica, y de otros profesores de la EIM para lograr desarrollar su proyecto de tesis, que incluye el prototipado, la producción y las pruebas de los componentes creados.

Para Blanco, Porras tuvo un desempeño destacado y se esmeró en el cumplimiento de los requisitos necesarios. “Lo anterior, al tomar en cuenta que estábamos en el contexto de la pandemia y con las limitaciones que había con el trabajo presencial, Uvaldo lo logró ejecutar de buena manera y, además, se obtuvo un acercamiento importante con la EIM”, enfatizó.

Cualquier persona o empresa que quiera conocer más a fondo esta tesis, que lleva como título Diseño de equipamiento y proceso de control de calidad de mascarillas de protección personal, podrá hacerlo una vez que sea expuesta y aprobada. La defensa de dicho trabajo tendrá lugar en este mes de junio del 2022.

“Se trata de un diseño industrial, no es algo que se pueda patentar porque no hay novedad per se en comparación con otros equipos similares, en términos conceptuales. Es más confiable y menos costoso que algunos productos comerciales que cumplen la misma función”, concluyó Monge.

Las mascarillas quirúrgicas analizadas (tres marcas) que se comercializan en el país bajo registro sanitario han cumplido con la especificación exigida, según los especialistas del Layafa.

Periodista, Oficina de Divulgación e Información

Área de cobertura: ciencias de la salud

jenniffer.jiguxhmenezcordoba @ucrkbeq.ac.cr

Periodista, Oficina de Divulgación e Información

Área de cobertura: ingenierías

otto.salskncasmurillo @ucrmwcd.ac.cr

Comentarios:

Artículos Similares:

-

Estudio comprueba las propiedades hidratantes de la leche deslactosada y descremada

Estudio comprueba las propiedades hidratantes de la leche deslactosada y descremada -

El arduo camino de científicos de la UCR para descubrir dos nuevas especies de salamandras en …

El arduo camino de científicos de la UCR para descubrir dos nuevas especies de salamandras en … -

LanammeUCR auditó la construcción de 36 puentes ubicados entre el cruce de Sarapiquí y Limón

LanammeUCR auditó la construcción de 36 puentes ubicados entre el cruce de Sarapiquí y Limón -

La inteligencia artificial y NATURAL detrás de las pruebas adaptativas de dominio del inglés

La inteligencia artificial y NATURAL detrás de las pruebas adaptativas de dominio del inglés